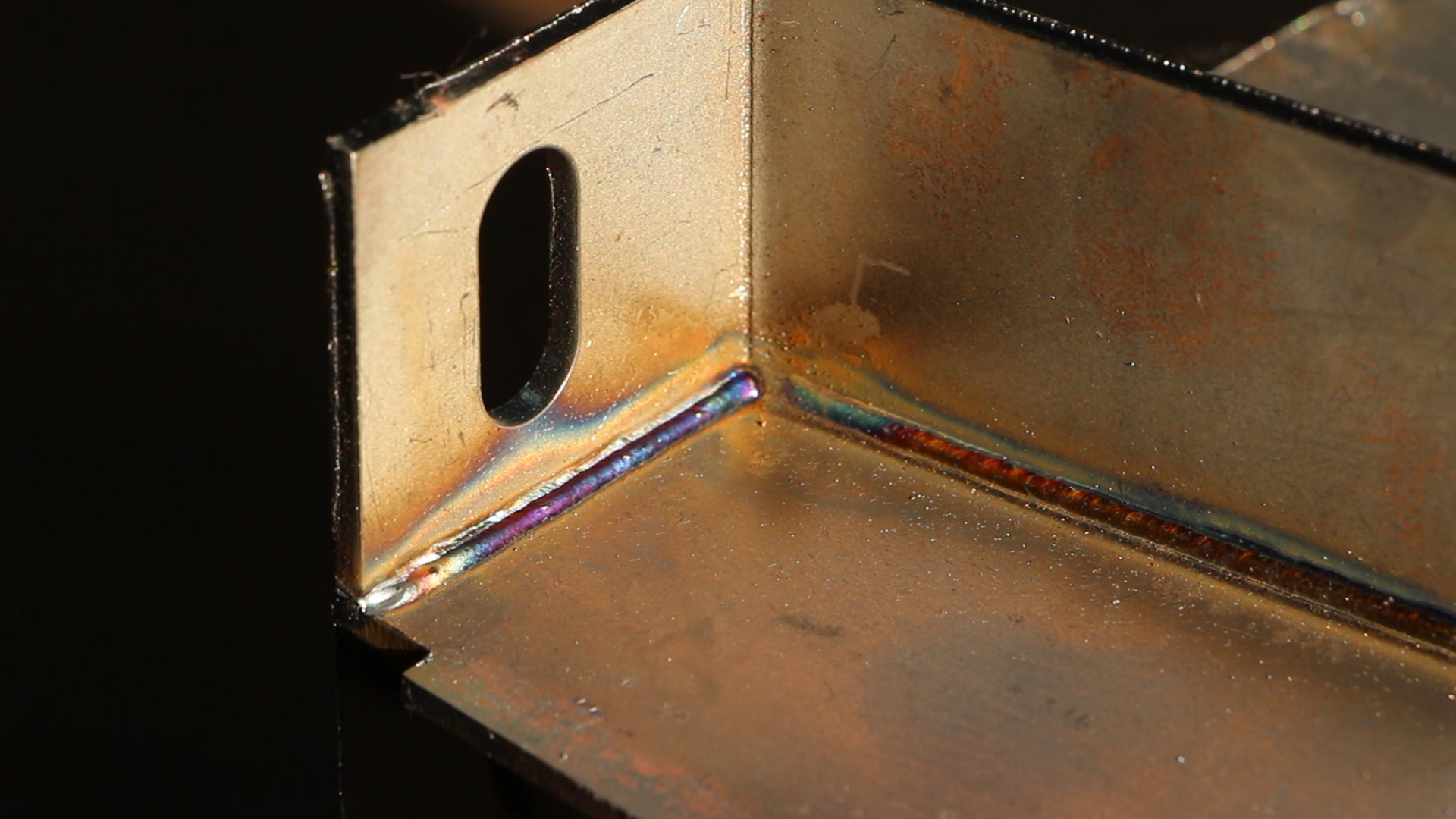

激光焊接是目前金屬焊接中的一種高效精密焊接方法。激光焊接是激光材料加工技術(shù)應(yīng)用的重要方面之一。激光焊接在許多領(lǐng)域都得到了應(yīng)用,在焊接操作過程中,難免會有著一些焊接缺陷,本文主要講解激光焊接中容易出現(xiàn)的一些問題及相應(yīng)的解決方式。

激光焊接中常見的問題及解決方式:

1、焊接飛濺:焊接完成后,材料表面出現(xiàn)許多金屬顆粒,附著在材料表面。

問題原因:材料表面在焊接前未進行清理,存在著油漬和污染物,也可能是鍍鋅層的揮發(fā)所致。

解決方式:在激光焊接前對材料表面進行清理。

2、焊縫堆積:焊縫填充過度,焊縫過高。

問題原因:焊接時送絲速度過快或焊接速度太慢。

解決方式:減緩送絲速度或加快焊接速度。

3、焊偏:焊縫金屬不在接頭結(jié)構(gòu)中心凝固。

問題原因:焊接時定位不準,或填充焊時光與絲的對位不準。

解決方式:調(diào)整焊接定位,或調(diào)整填充焊時光與絲的位置,以及光、絲與焊縫的位置。

4、焊縫凹陷:焊縫金屬表面出現(xiàn)凹下的現(xiàn)象。

問題原因:焊接光斑位置不在中心點,光斑中心靠近下層板材且偏離焊縫中心位置,造成部分母材熔化。

解決方式:調(diào)整光、絲匹配。

5、焊縫中斷或粗細不均勻:焊縫釬焊時,未送絲而形成焊縫中斷或粗細不均勻。

問題原因:送絲不穩(wěn)定,或出光不連續(xù)等。

解決方式:調(diào)整設(shè)備的穩(wěn)定性。

6、氣孔:焊縫表面出現(xiàn)氣孔。

問題原因:焊縫表面未清理,或鍍鋅板鋅蒸氣的揮發(fā)所致。

解決方式:清理焊縫表面,改善鋅受熱時的揮發(fā)。

7、焊瘤:在焊縫軌跡發(fā)生大的變化時,容易在轉(zhuǎn)角處出現(xiàn)焊瘤或成型不均等現(xiàn)象。

問題原因:焊縫軌跡變化大,示教不均勻所致。

解決方式:在最優(yōu)參數(shù)下焊接,且調(diào)整好示教以連貫過度轉(zhuǎn)角處。